Anwendungsbeispiele in der Modellfabrik ETA der TU Darmstadt

Thermisch aktivierte Betonfertigbauteile

Text: Andreas Maier | Foto (Header): © Andrey – stock.adobe.com

Die Integration von Bauteilen aus Beton in das Konzept zur Energieversorgung, Energiewandlung, Energiespeicherung und Energienutzung sowie deren thermische Aktivierung bietet besondere Vorteile für energieeffiziente Gebäude. Hiermit kann die „passive“ Rolle von Tragwerk und Gebäudehülle und die aus energetischer Sicht zu stark einschränkende und häufig isolierte Betrachtung der Wirkung von Dämmstoffen als Maß für die Güte der Energieeffizienz von Gebäuden überwunden werden.

Auszug aus:

EnEV Baupraxis

Fachmagazin für energieeffiziente Neu- und Bestandsbauten

Ausgabe November / Dezember 2018

Jetzt Leser werden

Im Neubau ETA-Fabrik auf dem Campus Lichtwiese der TU Darmstadt wurden multifunktionale Gebäudehüllelemente aus Beton in Fertigteilbauweise im Wandund Dachbereich verbaut, deren innere Tragstruktur und äußere Wetterschutzschicht durch wasserführende, kapillarähnliche Rohrleitungsnetze nahe den Betonoberflächen zum Heizen und Kühlen thermisch aktiviert sind und deren Dämmschicht erstmals aus einem ultraleichten Schaumbeton hergestellt ist. Zusätzlich wurden noch Spannbetonhohldielen im Bürotrakt als Lüftungsdecken modifiziert.

Thermische Aktivierung im Projekt ETA-Fabrik

Für eine erfolgreiche Umsetzung der Energiewende muss neben der Diskussion um den Ausbau und die zeitlich und örtlich angemessene Verteilung von elektrischer Energie einer effizienteren Nutzung von thermischer Energie mehr Beachtung geschenkt werden. Das führt zur grundsätzlichen Thematik, die richtige Energieform in der notwendigen Menge zur richtigen Zeit am richtigen Ort einzusetzen und damit Überkapazitäten und den daraus folgenden Ressourcenverbrauch abzubauen. Gerade der industrielle Sektor kann hier durch bauliche Energieeffizienzmaßnahmen einen Wettbewerbsvorteil generieren, aber auch einen sehr wichtigen gesellschaftlichen Beitrag für die Zukunft leisten.

Das von BMWi und dem Land Hessen geförderte Forschungsprojekt ETA-Fabrik (Energieeffizienz-, Technologie- und Anwendungszentrum) soll helfen, Energiesysteme zu verstehen, Abhängigkeiten zu erkennen und daraus Lösungen und Handlungsanweisungen zu gewinnen. Hierbei wird das System Produktionsfabrik als Ganzes durch die Verknüpfung von Produktionsprozessen, Gebäudetechnik sowie Gebäude und seiner Konstruktion betrachtet und versucht, unter der Wahrung von Systemeffizienz und Wirtschaftlichkeit, Energieeinsparpotenziale von rund 40 % gegenüber einer konventionellen Produktionsstätte zu erreichen. Für die Übertragbarkeit des generalistischen Ansatzes in die Praxis und zur Überprüfung der Praktikabilität der angedachten Maßnahmen, wurde auf dem Campus der TU Darmstadt ein neuartiges Fabrikgebäude gebaut und eine, für die metallverarbeitenden Industrie typische Prozesskette samt Maschinen installiert (Titelbild).

Die Fragestellungen nach der Weiterverwertung thermischer Abwärme auf verschiedenen Temperaturniveaus unter Einbezug des Gebäudes als aktiver Baustein innerhalb der Prozesskette führten schließlich zur thermischen Aktivierung der Gebäudehülle durch Strahlungswärmeaustausch der Bauteiloberflächen mit der umgebenden Luft.

Thermisch aktivierte Bauteile als Bestandteil einer vernetzten Fabrik

Für industrielle Prozesse ist eine direkte und schnelle thermische Beeinflussung des Temperaturniveaus innerhalb von Produktionsmaschinen von Nöten. Gleichzeitig spielt auch ein konstantes und behagliches Raumklima im Hinblick auf die Arbeitsplatzbeschaffenheit eine immer größere Rolle. Die hierfür angedachte thermische Interaktion zwischen Gebäude und Produktion findet über eine einheitliche, in Dach- und Wandbereich identische Hüllkonstruktion aus Betonfertigteilen statt, die sich entlang der Gebäudelängsachse um den Baukörper schließt. Die oberflächennahe, wasserbasierte Aktivierung von Betonbauteilen (Bild 2) kann aufgrund der raschen Temperaturanpassungsfähigkeit und hohen Strahlungswärmeübertragung – bei gleichzeitig günstiger thermischer Speicherfähigkeit in Abhängigkeit der Bauteildicke, diesen Anforderungen, im Gegensatz zur klassischen Betonkernaktivierung mit phasenversetzter Reaktionszeit, in besonderem Maße gerecht werden, wenn Wasser auf verschiedenen Temperaturniveaus bei der Gewinnung, Speicherung und Verteilung von Energie genutzt werden kann. Beton als Werkstoff eignet sich darüber hinaus besonders gut, da eine statisch optimierte Geometrie, der Einbau und die Nutzung erforderlicher Träger- und Leitmedien sowie eine materialeinheitliche Umsetzung architektonisch ansprechend realisierbar sind und brandschutztechnische Anforderungen gut umgesetzt werden können. Darüber hinaus ist er überregional verfügbar, auf weite Sicht ausreichend vorhanden und bietet viel Potenzial hinsichtlich einer Reduzierung des Primärenergiebedarfs.

Der konstruktive Aufbau der thermisch aktiven Gebäudehüllelemente im Dach- und Wandbereich der ETA-Fabrik ist in Bild 3 dargestellt. Die 3 m breiten und 10 m hohen Wand- bzw. 20 m langen Satteldachelemente bestehen aus schlaff bewehrtem Normalbeton in PI-Plattenform mit Steghöhen von 70 bis 150 cm und oberflächennah in den Spiegeln eingelegten kapillarähnlichen Rohrleitungen sowie einem unmittelbar aufgebrachten, zementgebundenen und daher nichtbrennbaren Schaum in einer Dicke von 30 cm. Den äußeren Abschluss bilden die 5,5 cm dicken und 1,5 m x 10 m großen Elemente aus mikrobewehrtem, ultra-hochfestem Beton, in die mittig ebenfalls kapillarähnliche Rohrleitungen integriert sind. Diese Elemente vereinen somit Begrenzen, Tragen, Dämmen und thermisches Interagieren als integrierte Bauteillösung, die, durch die Verwendung von beinahe ausschließlich zementösen Baustoffen, einfach in ihre Einzelschichten sortenrein getrennt und aufgrund ihres mineralischen Charakters später der Wiederverwertung zugeführt werden können.

Der als Dämmung fungierende mineralisierte Schaum erreicht mit einer Rohdichte von ρ = 180 kg/m³ eine mittlere Wärmeleitfähigkeit von λ = 0,06 W/(mK). Die besondere Herausforderung besteht in der Herstellung des Schaumbetons. So kommt ein Kollodialmischer zum Einsatz, mit dem eine zementbasierte Suspension hergestellt wird. Diese wird anschließend mit einem gesondert hergestellten, wässrigen Proteinschaum (Hornspäne als Basis des Schaumbildners) vermischt. Bild 4 zeigt die prinzipiellen Arbeitsschritte der Herstellung des mineralisierten Schaums. Es ist zu erkennen, dass aufgrund seiner hydratisierenden Festigkeitsentwicklung eine Autoklavierung nicht erforderlich und somit eine Beschränkung in der Bauteilgröße nicht gegeben ist. Über die Konsistenz und das Abbindeverhalten der kontinuierlichen Phase von mineralischen Schäumen lässt sich die spätere Größenverteilung der mehrheitlich runden und geschlossenen Poren bei konstanter Rohdichte im festen Zustand steuern (Bild 5).

Eine Bewertung der Ökobilanz des entwickelten Schaumbetons im Vergleich mit herkömmlichen, organischen Dämmmaterialien ergibt eine erhebliche Verbesserung. So weist mineralisierter Schaum bei einer Gesamtdicke von 25 cm einen Primärenergiebedarf von 106 MJ/m² auf. Polystyrol hingegen benötigt für die Rohstoffgewinnung bis Einbau auf der Baustelle bei einer vergleichbaren Wärmedämmwirkung 267 MJ/ m². Das Recyclingpotenzial des Schaumbetons ist hierbei noch nicht berücksichtigt.

Wesentliche Voraussetzung für die rasche Wärmeabfuhr über die Fassaden- und Dachplatten ist ein Werkstoff mit hoher Wärmeleitfähigkeit. So kann mit möglichst geringem Widerstand die Energieübertragung an die Umgebungsluft erfolgen. Entsprechende Anforderungen können von besonders hochfesten und dichten, mikrobewehrten Betonen geleistet werden. Diese weisen – durch die Kombination eines besonders dichten Mörtels und einer im Querschnitt gleichmäßig verteilten Mattenbewehrung mit einer Drahtdicke von 1,0 mm und einer Maschenweite von 12 mm – einerseits eine Wärmeleitfähigkeit von λ = 5 W/(mK) und andererseits, neben den für UHPCs üblichen hohen Druckfestigkeiten, auch hohe Biegezugfestigkeiten von bis zu 35 MPa auf. So können die Elemente trotz ihrer Größe sehr schlank dimensioniert werden und unterstützen damit den Effekt einer schnellen thermischen Aktivierung und Wärmeübertragung.

Die kapillarähnlichen Rohrleitungen in den Fassaden- und Dachplatten liegen zentrisch zwischen den einzelnen Bewehrungslagen in einer Bauteiltiefe von 2,5 cm, in den Stahlbeton-PI-Platten liegen die Rohrmatten mit einem Durchmesser von d = 3 mm und einem Abstand der Rohre untereinander von 15 mm unterhalb der unteren Plattenbewehrung (Bild 6). Die Aktivierung erfolgt hierdurch sehr gleichmäßig in der Fläche (Bild 7) und im Falle der Fassaden- und Dachplatten auch sehr konstant über die Querschnittsdicke, wobei bei Durchflussgeschwindigkeiten von 0,5 m/s eine Temperaturänderung der Platte von 15 K innerhalb von 20 Minuten erfolgt.

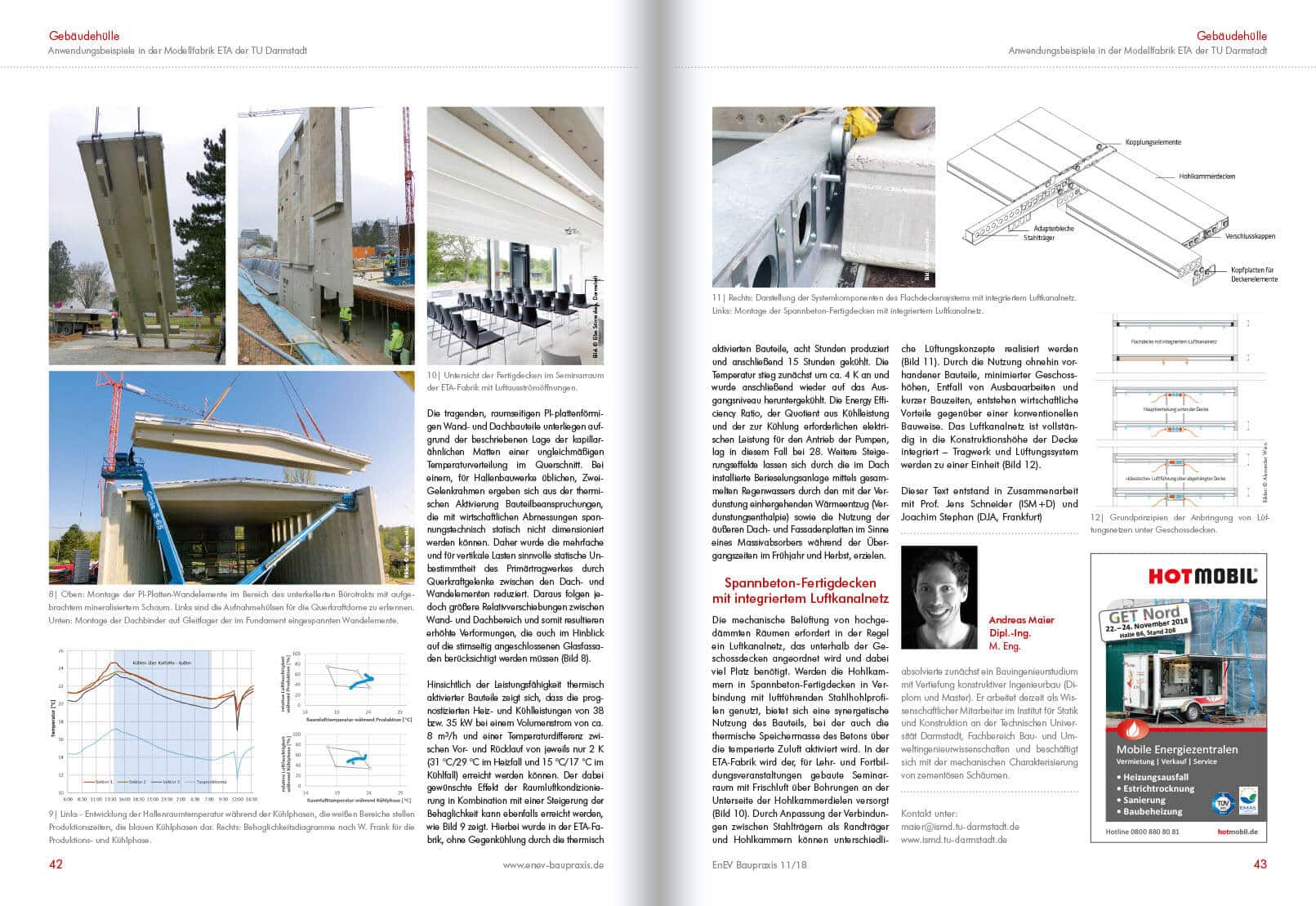

Die tragenden, raumseitigen PI-plattenförmigen Wand- und Dachbauteile unterliegen aufgrund der beschriebenen Lage der kapillarähnlichen Matten einer ungleichmäßigen Temperaturverteilung im Querschnitt. Bei einem, für Hallenbauwerke üblichen, Zwei-Gelenkrahmen ergeben sich aus der thermischen Aktivierung auteilbeanspruchungen, die mit wirtschaftlichen Abmessungen spannungstechnisch statisch nicht dimensioniert werden können. Daher wurde die mehrfache und für vertikale Lasten sinnvolle statische Unbestimmtheit des Primärtragwerkes durch Querkraftgelenke zwischen den Dach- und Wandelementen reduziert. Daraus folgen jedoch größere Relativverschiebungen zwischen Wand- und Dachbereich und somit resultieren erhöhte Verformungen, die auch im Hinblick auf die stirnseitig angeschlossenen Glasfassaden berücksichtigt werden müssen (Bild 8).

Hinsichtlich der Leistungsfähigkeit thermisch aktivierter Bauteile zeigt sich, dass die prognostizierten Heiz- und Kühlleistungen von 38 bzw. 35 kW bei einem Volumenstrom von ca. 8 m³/h und einer Temperaturdifferenz zwischen Vor- und Rücklauf von jeweils nur 2 K (31 °C/29 °C im Heizfall und 15 °C/17 °C im Kühlfall) erreicht werden können. Der dabei gewünschte Effekt der Raumluftkondizionierung in Kombination mit einer Steigerung der Behaglichkeit kann ebenfalls erreicht werden, wie Bild 9 zeigt. Hierbei wurde in der ETA-Fabrik, ohne Gegenkühlung durch die thermisch aktivierten Bauteile, acht Stunden produziert und anschließend 15 Stunden gekühlt. Die Temperatur stieg zunächst um ca. 4 K an und wurde anschließend wieder auf das Ausgangsniveau heruntergekühlt. Die Energy Efficiency Ratio, der Quotient aus Kühlleistung und der zur Kühlung erforderlichen elektrischen Leistung für den Antrieb der Pumpen, lag in diesem Fall bei 28. Weitere Steigerungseffekte lassen sich durch die im Dach installierte Berieselungsanlage mittels gesammelten Regenwassers durch den mit der Verdunstung einhergehenden Wärmeentzug (Verdunstungsenthalpie) sowie die Nutzung der äußeren Dach- und Fassadenplatten im Sinne eines Massivabsorbers während der Übergangszeiten im Frühjahr und Herbst, erzielen.

Spannbeton-Fertigdecken mit integriertem Luftkanalnetz

Die mechanische Belüftung von hochgedämmten Räumen erfordert in der Regel ein Luftkanalnetz, das unterhalb der Geschossdecken angeordnet wird und dabei viel Platz benötigt. Werden die Hohlkammern in Spannbeton-Fertigdecken in Verbindung mit luftführenden Stahlhohlprofilen genutzt, bietet sich eine synergetische Nutzung des Bauteils, bei der auch die thermische Speichermasse des Betons über die temperierte Zuluft aktiviert wird. In der ETA-Fabrik wird der, für Lehr- und Fortbildungsveranstaltungen gebaute Seminarraum mit Frischluft über Bohrungen an der Unterseite der Hohlkammerdielen versorgt (Bild 10). Durch Anpassung der Verbindungen zwischen Stahlträgern als Randträger und Hohlkammern können unterschiedliche Lüftungskonzepte realisiert werden (Bild 11). Durch die Nutzung ohnehin vorhandener Bauteile, minimierter Geschosshöhen, Entfall von Ausbauarbeiten und

kurzer Bauzeiten, entstehen wirtschaftliche Vorteile gegenüber einer konventionellen Bauweise. Das Luftkanalnetz ist vollständig in die Konstruktionshöhe der Decke integriert – Tragwerk und Lüftungssystem werden zu einer Einheit (Bild 12).

Dieser Text entstand in Zusammenarbeit mit Prof. Jens Schneider (ISM+D) und Joachim Stephan (DJA, Frankfurt).

Der Autor

Andreas Maier

Dipl.-Ing., M. Eng.

absolvierte zunächst ein Bauingenieurstudium mit Vertiefung konstruktiver Ingenieurbau (Diplom und Master). Er arbeitet derzeit als Wissenschaftlicher Mitarbeiter im Institut für Statik und Konstruktion an der Technischen Universität Darmstadt, Fachbereich Bau- und Umweltingenieurwissenschaften und beschäftigt sich mit der mechanischen Charakterisierung von zementösen Schäumen.

Kontakt unter:

maier@ismd.tu-darmstadt.de

www.ismd.tu-darmstadt.de